Néanmoins, la procédure est toujours la même et comprend les étapes suivantes :

- Définition des objectifs visés

- Analyse de l’état actuel pour déterminer les familles de processus-produits

- Spécification des prémisses

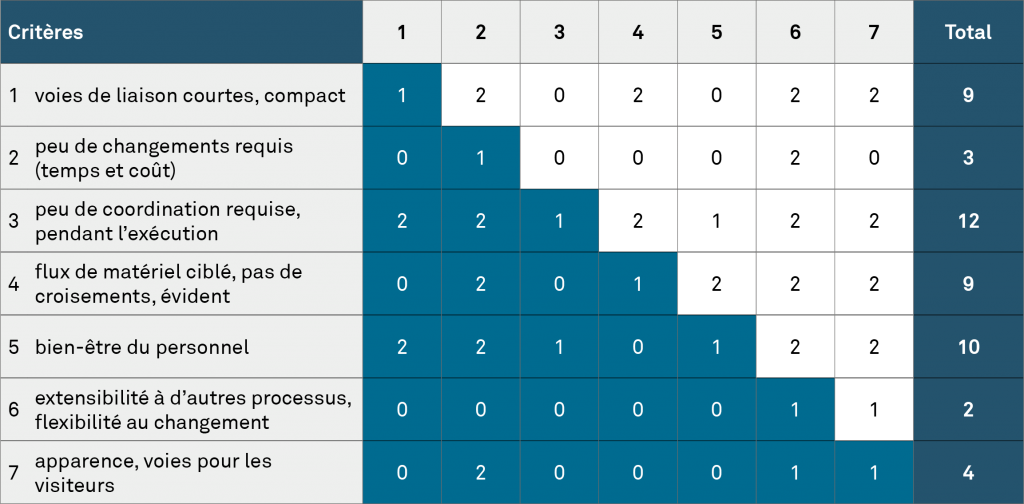

- Elaboration et pondération des critères d’évaluation

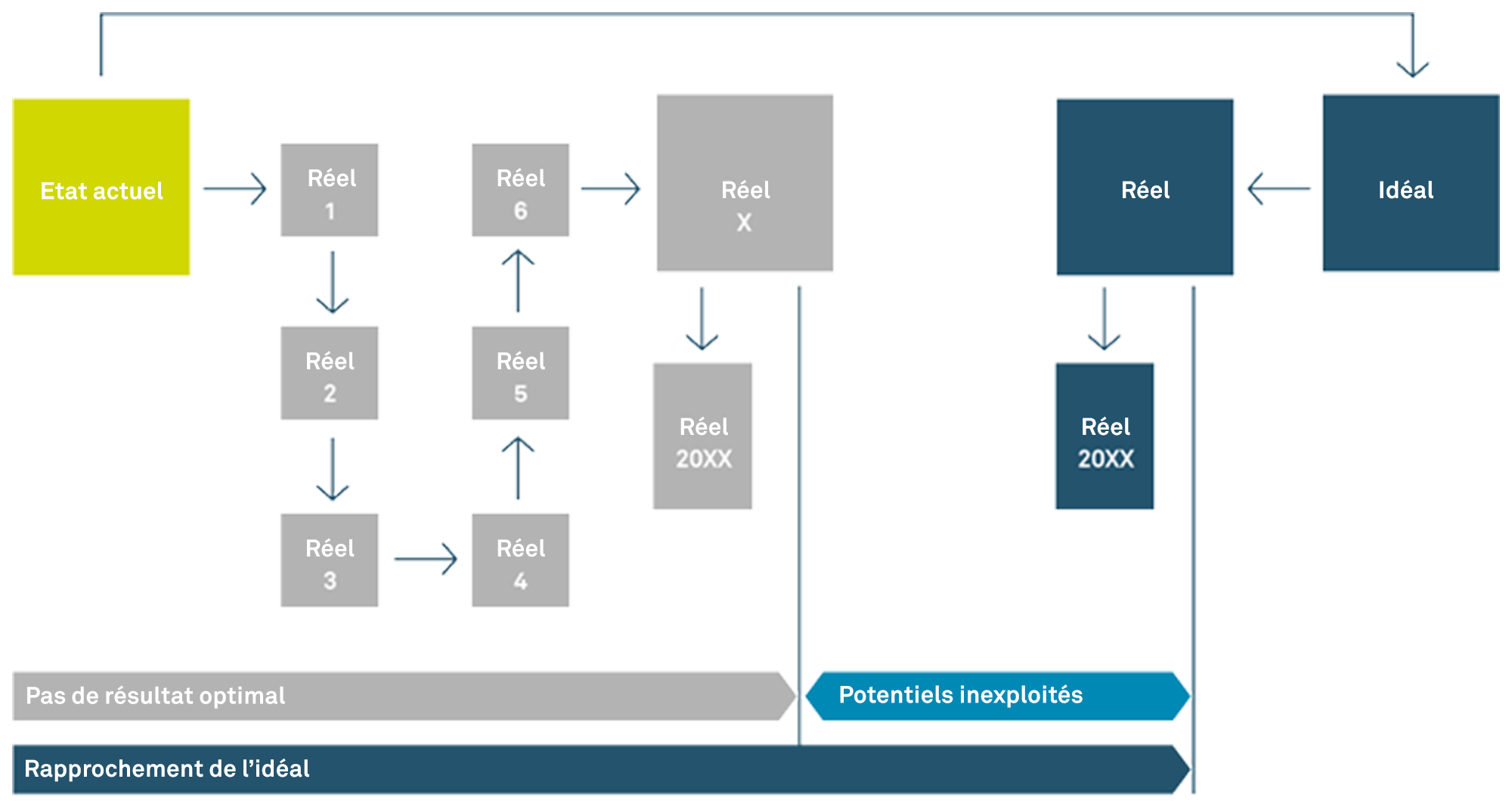

- Détermination de l’usine idéale

- Identification des conditions marginales

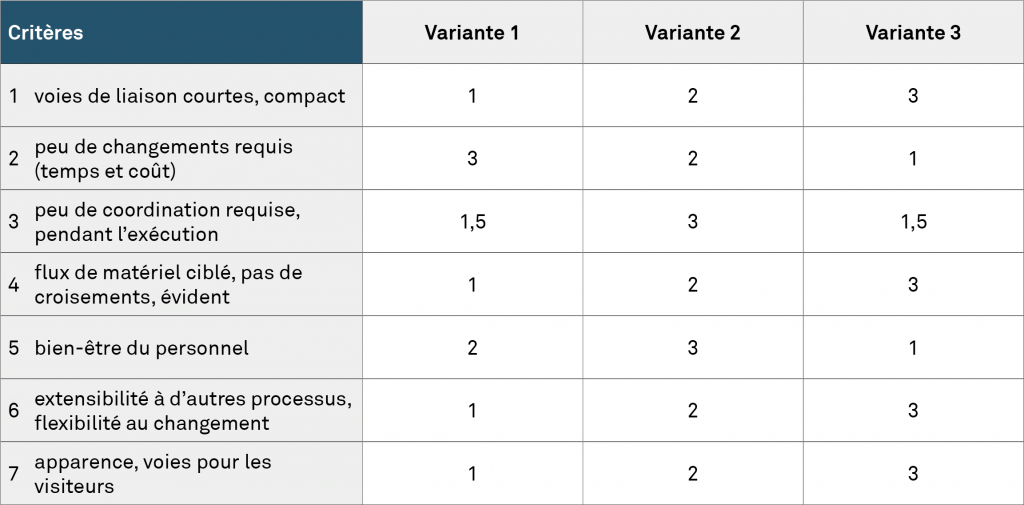

- Création de variantes d’usine réelle

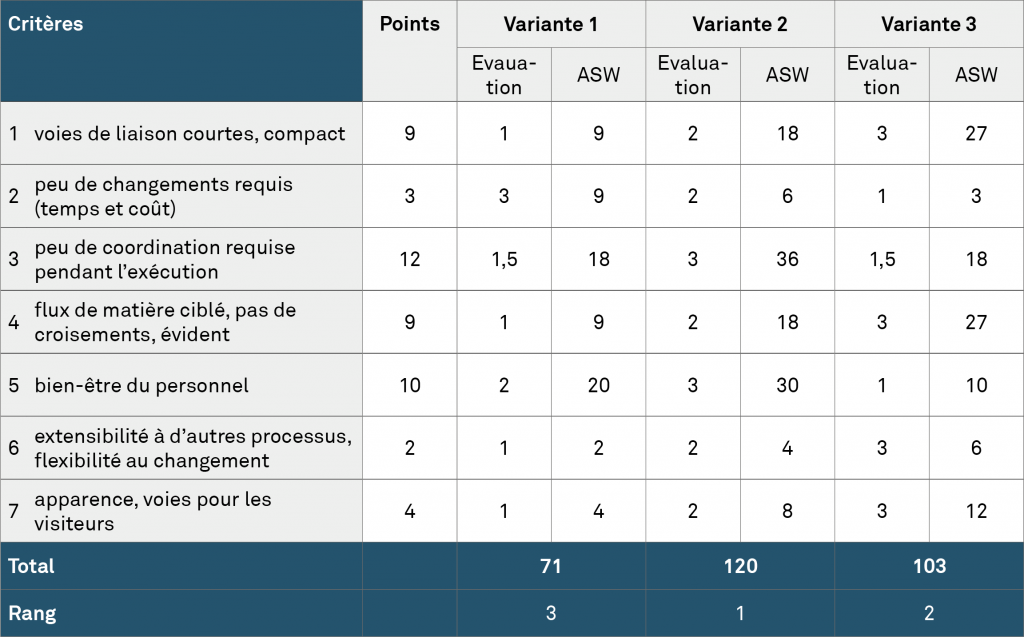

- Evaluation de ces variantes

- Choix d’une variante

- Etablissement d’un plan de mise en œuvre

Remarque : j’entends ici par planification de l’usine uniquement la planification d’une structure optimale. Mon but n’est pas de dimensionner des climatisations ou des étais. Cela ne relève pas de mon champ de compétence.