Ferrum AG

ferruLean – Montage à la chaîne dans l’industrie des conserves

Le délai d’exécution est aujourd’hui réduit à 30 jours. Parallèlement, la productivité a été augmentée de plus de 30 %.

Burckhardt Compression est le leader mondial du marché des systèmes de compresseurs à piston. En tant qu'unique fabricant et prestataire de services, l'entreprise offre toute une gamme de technologies et de services de compresseurs à piston. Ses systèmes de compresseurs personnalisés ou standardisés sont utilisés dans les secteurs de la chimie, de la pétrochimie, du transport et du stockage du gaz, de la mobilité et de l'énergie de l'hydrogène, du gaz industriel, dans les raffineries et sur les marchés de l'extraction et du traitement du gaz. Depuis 1844, des collaborateurs hautement qualifiés créent des solutions de pointe afin de poser des jalons dans le domaine de la compression de gaz.

Images Burckhardt Compression

Avec l’aide d’un autre consultant, l’entreprise a déjà mis en place une cellule de production pour la fabrication de diverses pièces de vannes dans une grande variété de variantes. La cellule se compose de deux tours CNC, d’une fraiseuse CNC et de postes de travail pour les activités manuelles d’ébavurage, de lavage, d’étiquetage et d’emballage.

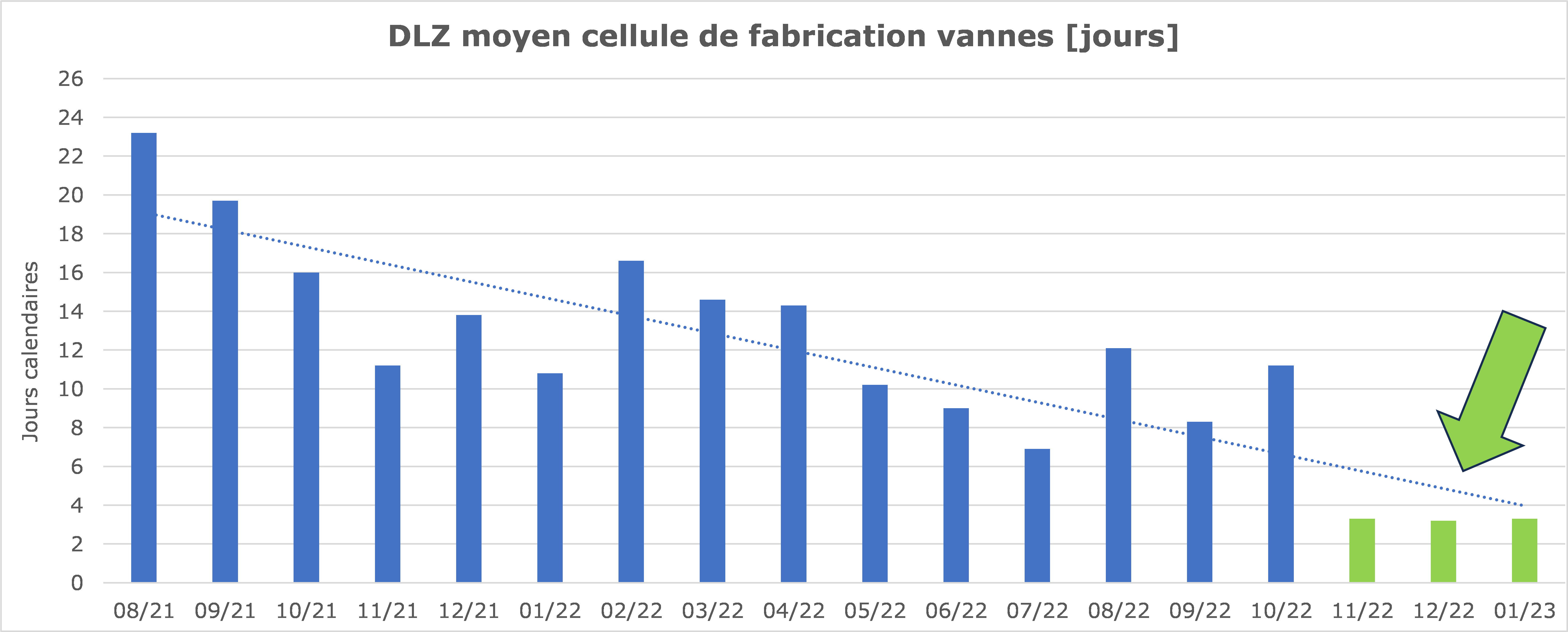

Les produits fabriqués sont exclusivement utilisés pour les pièces de rechange. Quatre personnes travaillent dans cette cellule en deux équipes par poste. Cette cellule a permis d’atteindre un temps de passage moyen de neuf jours ouvrables. La direction de la division était loin d’en être satisfaite.

Cellule de soupape avant l’amélioration (images Burckhardt Compression)

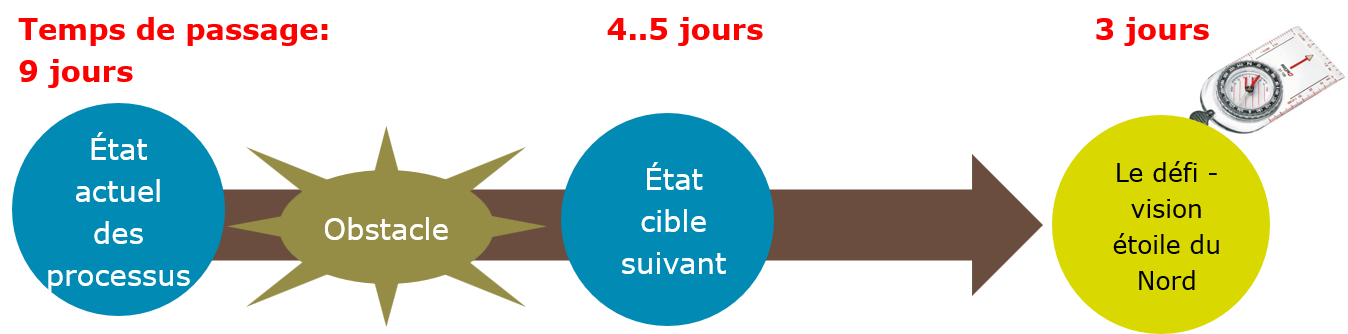

L’objectif a été convenu comme suit lors du kick-off début août 2022 : Le temps de passage dans la cellule de production des vannes doit être réduit de moitié au moins, sans perte de qualité, c’est-à-dire qu’il ne doit pas dépasser quatre à cinq jours. Cet objectif doit être atteint d’ici fin octobre 2022.

Après une analyse de la situation actuelle, les faits suivants sont apparus clairement :

Sur la base de cette analyse, Robert Ulrich est arrivé à la conclusion qu’une réduction de moitié des temps de passage à quatre ou cinq jours était en tout cas possible, mais qu’il fallait même viser de manière réaliste trois jours comme étoile du nord.

Pour atteindre l’objectif fixé, les améliorations suivantes ont été mises en œuvre sous la direction de Robert Ulrich :

Désormais, tout le matériel est sur roues. Grâce à un convoyeur de palettes, le FIFO est garanti dès le début. La cellule a été rangée et des zones claires ont été créées et marquées pour les commandes de vannes.

Les collaborateurs de la cellule ont continué à être formés afin de pouvoir utiliser au moins deux collaborateurs par équipe pour chaque activité.

En particulier, le concept d’auto-contrôle a été introduit dans la cellule afin que les collaborateurs ne soient plus obligés de se rendre au contrôle qualité.

Cette réduction significative du temps de passage se répercute directement sur les délais de livraison des pièces de rechange aux clients. Dans le secteur des pièces de rechange, il s’agit là, avec la qualité, du facteur concurrentiel le plus important.

Le délai d’exécution est aujourd’hui réduit à 30 jours. Parallèlement, la productivité a été augmentée de plus de 30 %.

Grâce au principe du flux tiré récemment mis en œuvre, le délai d’exécution est réduit de 22 à cinq jours.

Wertfabrik a été chargé de planifier l’agencement futur de l’atelier mécanique. Après mise en œuvre du nouvel agencement, les trajets d'acheminement de chaque composant seront réduits de façon significative.