Das Unternehmen Ruch AG in Altdorf ist spezialisiert auf Planung, Herstellung und Montage von Konstruktionen aus Stahl, Metall und Glas. Das Know-how der Ruch AG kommt dann zum Tragen, wenn aussergewöhnliche Ideen gefragt sind. Die Ruch AG beginnt da, wo andere aufgeben.

Effizienzsteigerung und Durchlaufzeitverkürzung mit Lean und QRM

Das Unternehmen Ruch AG in Altdorf ist spezialisiert auf Planung, Herstellung und Montage von Konstruktionen aus Stahl, Metall und Glas. Das Know-how der Ruch AG kommt dann zum Tragen, wenn aussergewöhnliche Ideen gefragt sind. Die Ruch AG beginnt da, wo andere aufgeben.

Ob im Bau oder in der Industrie, das Unternehmen findet Mittel und Wege für die schwierigsten Konstruktionen und entwickelt massgeschneiderte, unkonventionelle Lösungen. Die Ruch AG realisiert die Projekte durch Engineering-Kompetenz, langjährige Erfahrung und disziplinenübergreifende Zusammenarbeit mit den besten Spezialisten aus dem Netzwerk ganz nach dem Credo «Ideen in Bestform».

Ruch AG in Altdorf

Ausgangslage und Aufgabe

Die Ruch AG ist seit längerem Lieferant der Stadler Rail. Das Unternehmen liefert insbesondere die Gepäck- und Leuchtmodule für die Stadler Züge. Im Jahr 2018 konnte ein Auftrag gewonnen werden, diese Module für total 11 FLIRT-Züge für die Ungarischen Staatsbahnen zu liefern. Um den Auftrag zu gewinnen, musste sehr knapp kalkuliert werden. Die Module mussten deshalb deutlich effizienter produziert werden können als die Vorgänger.

Zudem herrschte ein gewisser Zeitdruck. Ab September 2018 waren jeden Monat die Module für einen Zug an Stadler Rail auszuliefern. Ein Zug besteht aus sechs Wagen und total 180 Gepäck- und Leuchtmodulen. Total gibt es über 100 verschiedenen Varianten. Die Varianten unterscheiden sich einerseits durch ihre Länge und andererseits durch die Ausstattung. Es gibt Module mit Temperaturfühler, solche mit Lautsprecher, mit Brandmelder, usw. Erschwerend kam dazu, dass zum Zeitpunkt des Projektstartes noch keine Prototypen zur Verfügung standen, diese mussten erst noch konstruiert werden. Die Ruch AG engagierte Wertfabrik, um diese Herausforderungen gemeinsam zu meistern.

Vorgehen und Lösung

Es war klar, dass die vorgegebenen Produktionsstunden nur mit optimierten Arbeitsplätzen und Arbeitsabläufen zu erreichen waren. Das Ziel musste sein, die Module im Fluss zu fertigen, zu testen und zu verpacken und alle unnötigen Handling schritte zu vermeiden.

Dazu wurde eine QRM-Zelle gebildet, die alle notwendigen produktiven als auch administrativen Schritte autonom ausführen kann. In der QRM-Zelle arbeiten fünf Mitarbeiter direkt am Produkt sowie ein Mitarbeiter in der Arbeitsvorbereitung.

Herstellungsschritte eines Gepäck- oder Leuchtmoduls:

Nach dem Zusammenbau der Module folgt die Montage und Tests der elektrischen Komponenten. Ein typisches Modul besteht aus rund 20 verschiedenen Komponenten (ohne Kleinmaterial wie Schrauben, Nieten, Dichtungen). Nach Reinigung und Schlusskontrolle erfolgen Verpacken und Palettieren.

Die Montage der elektrischen Komponenten wie LED-Band mit dazugehörigem Steuerungsgerät wird in der Montagehalle der Ruch AG im Fluss durch Mitarbeiter des Elektrizitätswerkes Altdorf ausgeführt. Dazu wurde ein spezieller Drehtisch konstruiert und gebaut, der das Handling der Module zu minimieren.

fertiges Leuchtmodul

Drehtisch für Elektromontage

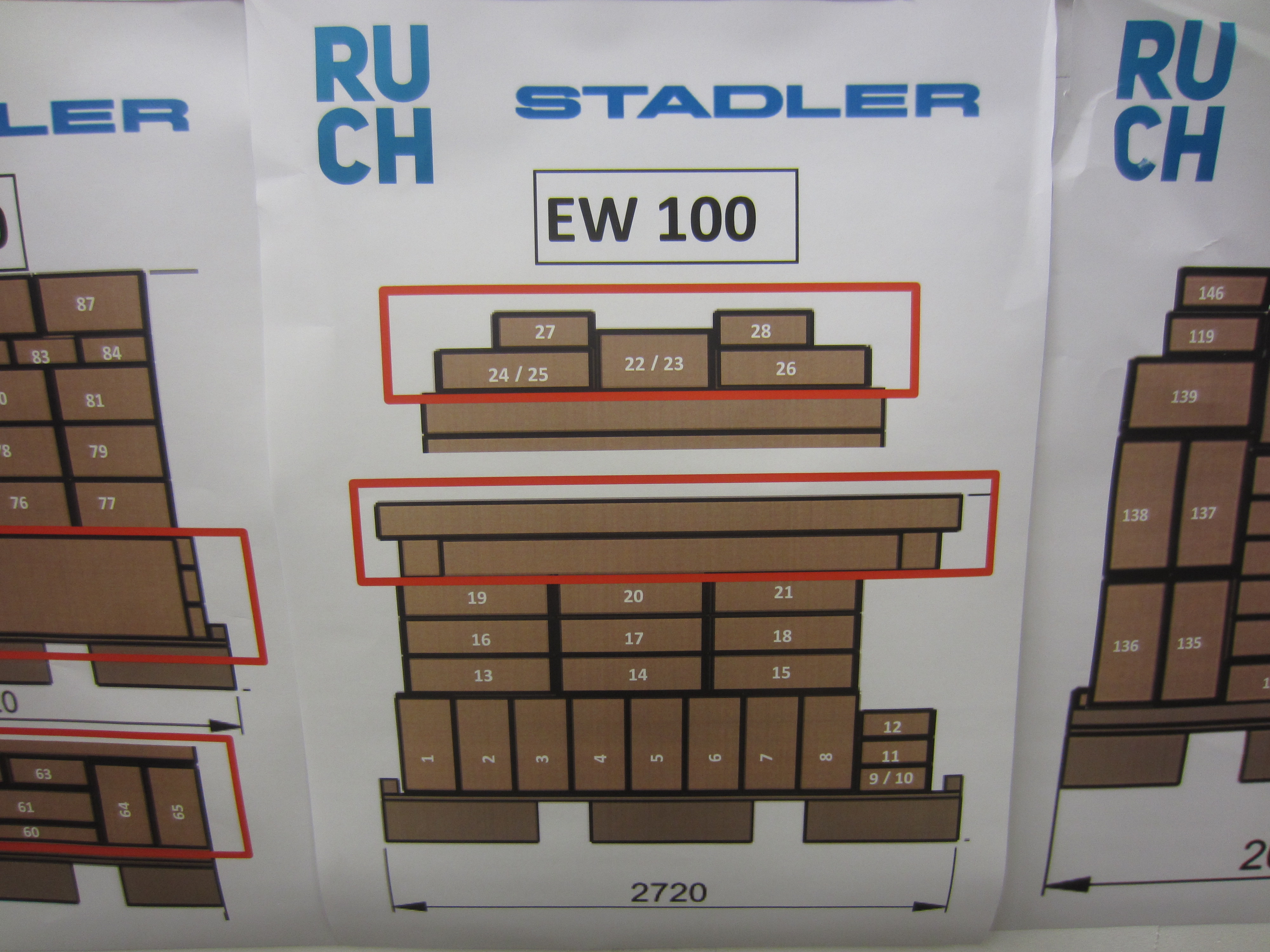

Nach der Elektromontage werden die Module ebenfalls im Fluss gereinigt, einer Schlusskontrolle gemäss Checkliste unterzogen und gleich verpackt und palettiert. Auf einer Palette befinden sich sämtliche Module für einen Wagen des FLIRT-Zuges.

Palettierungsvorschrift

Resultate

Projektverantwortliche

- Ruch AG: Matthias Ruch, Geschäftsleitung, Leiter Industrie, Verkauf

- Wertfabrik AG: David Moser, Geschäftsführender Partner