Bucher Hydraulics ist international führend in der Entwicklung und Produktion von kundenspezifischen Systemlösungen in der Mobil- und Industriehydraulik. Das breite Angebot umfasst Pumpen, Motoren, Ventile, Hydroaggregate, Elektronik, Zylinder, Aufzugsantriebe und Steuerungen mit der dazugehörigen Elektronik.

Lean in der Welt der Hydraulik

Die Bucher Hydraulics AG in Neuheim ist eine rechtlich selbstständige Tochtergesellschaft der börsenkotierten Schweizer Unternehmung Bucher Industries AG und ist in deren Division Bucher Hydraulics eingebettet.

Mit Produktionsstätten und Verkaufszentren in Europa, Indien, China, Brasilien und den USA gewährleistet Bucher Hydraulics weltweit die Nähe zu seinen Kunden. Der Standort Neuheim als Kompetenz- und Vertriebszentrum mit einer Produktionsfläche von 6350 m² beschäftigt mehr als 180 Mitarbeiter.

Bucher Hydraulics AG in Neuheim

Ausgangslage

Die Geschäftsleitung hat erkannt, dass Bucher Hydraulics die gestartete Lean-Reise intensivieren muss. In Zusammenarbeit mit Robert Ulrich von Wertfabrik AG nahm Bucher Hydraulics das Projekt «OPTIMUS» in Angriff.

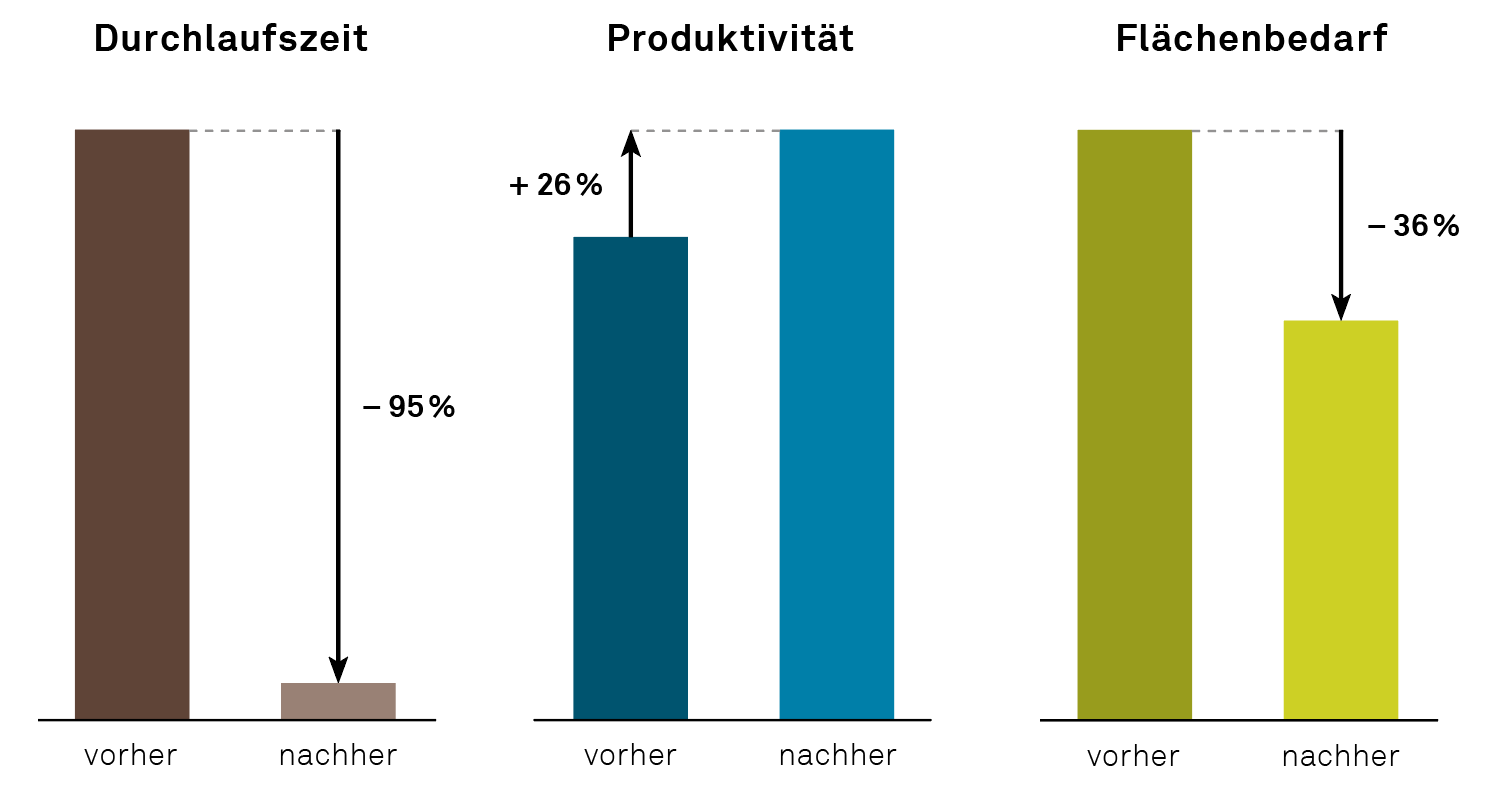

Nebst einer Kulturveränderung ging es konkret um die Reduktion der Durchlaufzeit, Steigerung der Produktivität und Wertschöpfung pro Mitarbeiter, Reduktion der Ware in Arbeit (WIP) und der Lagerbestände, die man bei Bucher Hydraulics mit dem Lean Ansatz verbessern wollte. Als Pilotprojekt wurde die Optimierung der Montage der «Cindy»-Ventile in Angriff genommen.

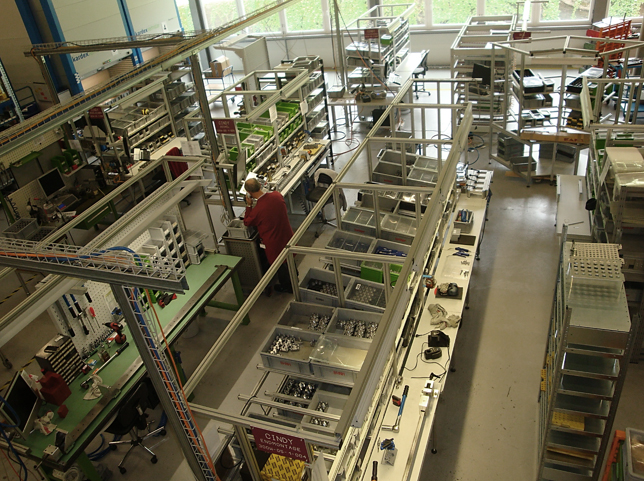

Montageinsel vorher

Vom Senkbremsventil Cindy können über 3000 Varianten hergestellt werden. Immer dann, wenn Lasten präzise bewegt, platziert und gehalten werden sollen, werden Senkbremsventile eingesetzt. Die Montage und Prüfung der Cindy-Ventile erfolgt getrennt in Losen, mit entsprechender Ware in Arbeit (Transportwagen) in der Abteilung.

Lösung

Um die vielen Varianten prozesssicher herzustellen, wurde eine One-Piece-Flow-Insel mit einem «Pick-by-Light»-System für das Rüsten der Teile aufgebaut.

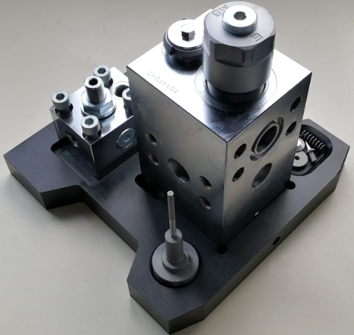

Da die Ventilblöcke durch modulare Baugruppen aufgebaut werden, wurde entschieden, die Baugruppen weiter zu entkoppeln, d. h. sie gleich hinter der neuen Endmontage zu montieren und einen definierten Bestand in den Supermarkt zu lagern.

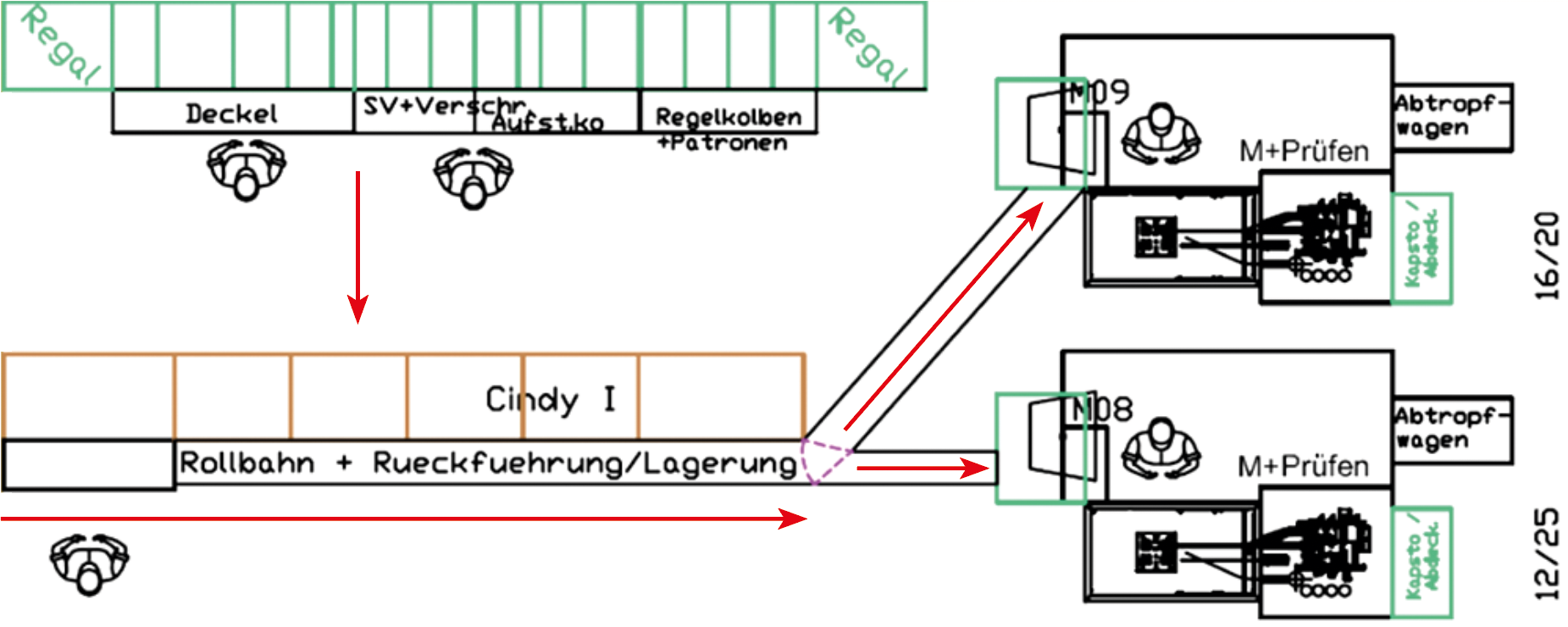

Die Rüststrasse für die Endmontage bestückt die Baugruppen und Einzelteile in spezielle Ventil-Kits mit Hilfe des «Pick-by-Light»-Systems. Die gerüsteten Kits werden verschoben und je nach Typ über eine Weiche weiter an den entsprechenden Endmontage-/Prüfplatz transportiert. Während der Prüfzeit wird jeweils die nächste Endmontage durchgeführt. Somit wurde die bisherige «Totzeit» eliminiert.

Montagekonzept «One-Piece-Flow mit Rüststrasse und zwei Endmontage- und Prüfplätze»

Ventil-Kit

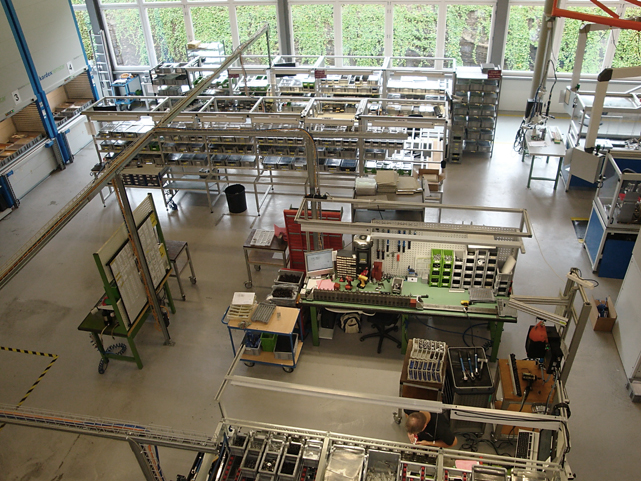

One-Piece-Flow Montageinsel mit Rüststrasse

Endmontage- und Prüfplatz

Resultate

Folgende Resultate wurden nachhaltig erzielt:

Projektverantwortliche

- Bucher Hydraulics AG: Christian Schatt, Leiter Produktionstechnik

- Bucher Hydraulics AG: David Steinegger, Bereichsleiter Produktion

- Wertfabrik AG: Robert Ulrich, Geschäftsführender Partner