Fabrikplanung – Der «Umweg» über die Idealfabrik

Das Vorgehen ist dabei jedoch immer gleich und erfolgt in folgenden Schritten:

- Zielsetzung festlegen

- Ist-Analyse zur Bestimmung von Produkt-Prozess-Familien

- Prämissen festlegen

- Bewertungskriterien erarbeiten und gewichten

- Idealfabrik erarbeiten

- Randbedingungen erfassen

- Realfabrik-Varianten erarbeiten

- Varianten bewerten

- Entscheid für eine Variante

- Umsetzungsplan erarbeiten

Bemerkung: Unter Fabrikplanung verstehe ich hier ausschliesslich die Planung des optimalen Layouts. Es geht mir nicht darum, Klimaanlagen oder Deckenstützen zu dimensionieren. Das gehört nicht zu meinen Kompetenzen.

1. Zielsetzung festlegen

Zu Beginn des Projektes «Fabrikplanung» werden die Ziele definiert, die das Layout zu erfüllen hat. Oft genannte Ziele sind optimaler Materialfluss, Transparenz, «Vorzeigefabrik». Es ist festzulegen, mit welchen Kennzahlen die Ziele gemessen werden. Das ist nicht immer ganz einfach (was heisst zum Beispiel «optimaler Materialfluss» genau?).

2. Ist-Analyse zur Bestimmung von Produkt-Prozess-Familien

Prozessorientierte Fabriklayouts sorgen für optimalen Materialfluss und kurze Durchlaufzeiten. Dazu sind Produkt-Prozess-Familien zu bilden und zu priorisieren, da es immer Kompromisse geben wird. Nicht jedes Produkt wird den perfekten Materialfluss haben können. Zur Ist-Analyse gehören auch die Erfassung der aktuellen Materialflüsse und Wertströme inklusive der Logistik.

3. Prämissen festlegen

Prämissen sind nicht diskutierbare Voraussetzungen, die in jedem Fall erfüllt werden müssen. Beispiele dafür sind, dass alle vorhandenen Maschinen untergebracht werden müssen, oder dass jederzeit ohne grösseren Aufwand das Layout verändert werden kann. Oder dass Materialflüsse keinesfalls über mehrere Etagen vorkommen dürfen.

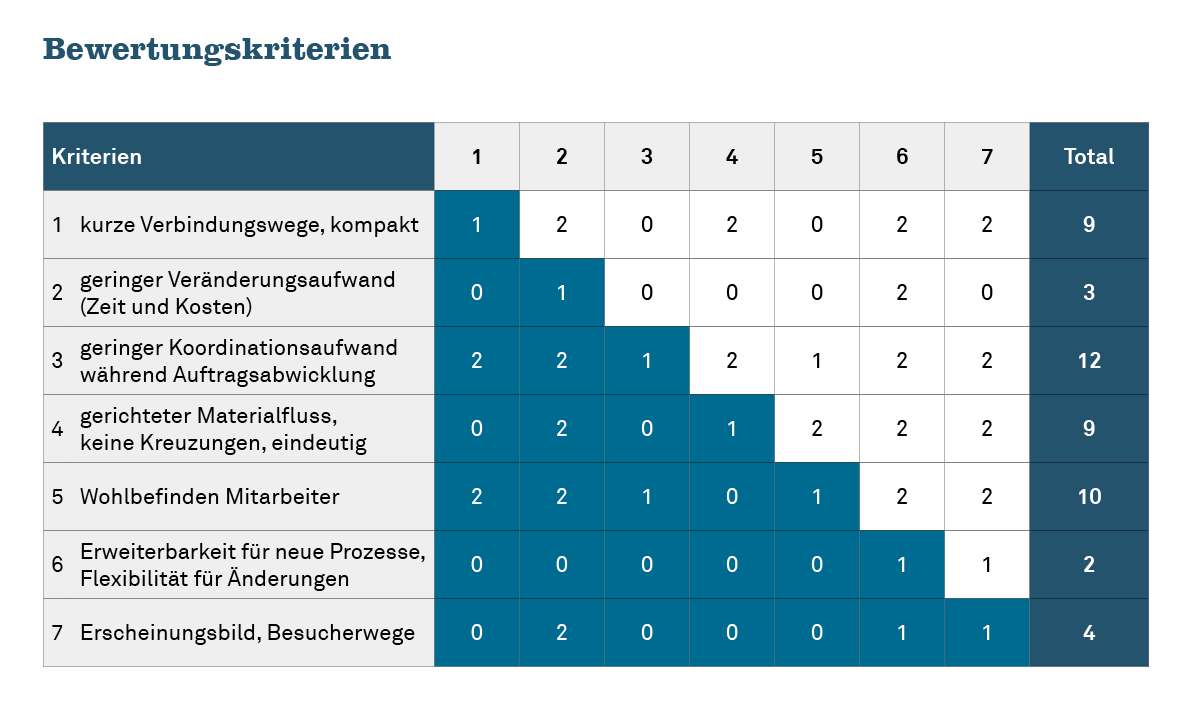

4. Bewertungskriterien erarbeiten und gewichten

Für den späteren Vergleich von erarbeiteten Layout-Varianten werden Bewertungskriterien verwendet werden (im Rahmen einer Nutzwertanalyse). Die Bewertungskriterien werden mittels paarweisen Vergleichs untereinander gewichtet, da nicht alle Kriterien gleich wichtig sind. Ich würde maximal zehn Kriterien festlegen. Wichtig dabei ist, dass Kriterien bestimmt werden, die auch layoutrelevant sind bzw. sich unterscheiden. Es kommt gelegentlich vor, dass Kriterien bestimmt werden, auf die unterschiedliche Layouts keinen Einfluss haben bzw. die das Gleiche aussagen. Diese taugen für die spätere Bewertung nichts bzw. sind redundant.

Ich empfehle, die Bewertungskriterien vor der eigentlichen Layoutarbeit festzulegen. Geschieht das erst nachher, besteht die Tendenz, dass Kriterien gesucht werden, die die eigene favorisierte Variante bevorzugt. Die Objektivität geht damit verloren.

5. Idealfabrik erarbeiten

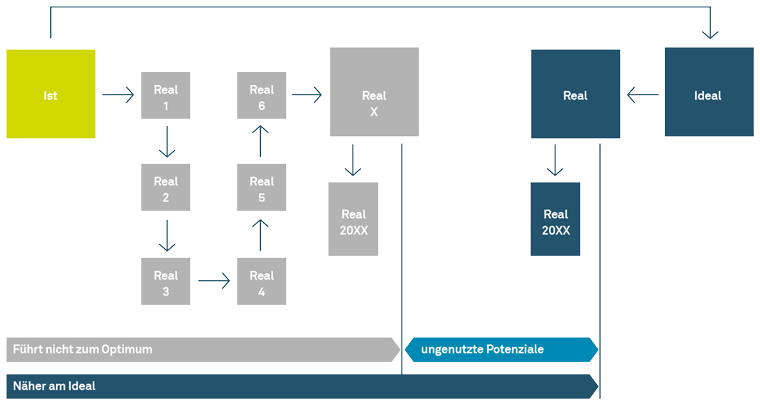

Die Idealfabrik ist eine «Grüne-Wiese-Planung» und berücksichtigt nur die Prämissen, jedoch nicht andere Randbedingungen, die in der Realität gegeben sind.

Dies erscheint auf den ersten Blick als ein unnötiger Umweg. Die Erfahrung zeigt aber, dass sich der Umweg lohnt. Gehen wir nämlich von der Ist-Situation direkt in die Realfabrik-Planung, dann besteht die Gefahr, dass wir in den bestehenden Abläufen gefangen bleiben und wir nur etwas «Kosmetik» zur aktuellen Situation betreiben. Der Weg über die Idealfabrik führt dazu, dass wirklich über neue Konzepte nachgedacht wird. Damit werden «Breakthrough Targets» möglich, an die sonst niemand denken würde.

Der Umweg über die Idealfabrik stellt sicher, dass keine Potentiale verloren gehen.

6. Randbedingungen erfassen

Im nächsten Schritt werden die in der Realität vorhandenen Randbedingungen erfasst. Das sind oft Einschränkungen in Bezug auf die Infrastruktur, wie vorhandene Räume, Säulen, Gewichts- und Höhenbeschränkungen, Zufahrtsmöglichkeiten usw.

7. Realfabrik-Varianten erarbeiten

Erst in dieser Phase werden mehrere Reallayout-Varianten erarbeitet. Diese sollten von der Idealfabrik ausgehen und dabei möglichst wenige Abstriche machen müssen, und nicht vom vorhandenen Ist-Layout ausgehen. Ich persönlich bevorzuge dabei, Varianten nicht am Bildschirm, sondern im Massstab 1:50 oder 1:100 in Papierform im Team zu erarbeiten. Für jede Variante sind für die wichtigsten Produkt-Prozess-Familien die Warenflüsse einzuzeichnen. Diese sind nicht mit den vom Personal zurückgelegten Wegen zu verwechseln.

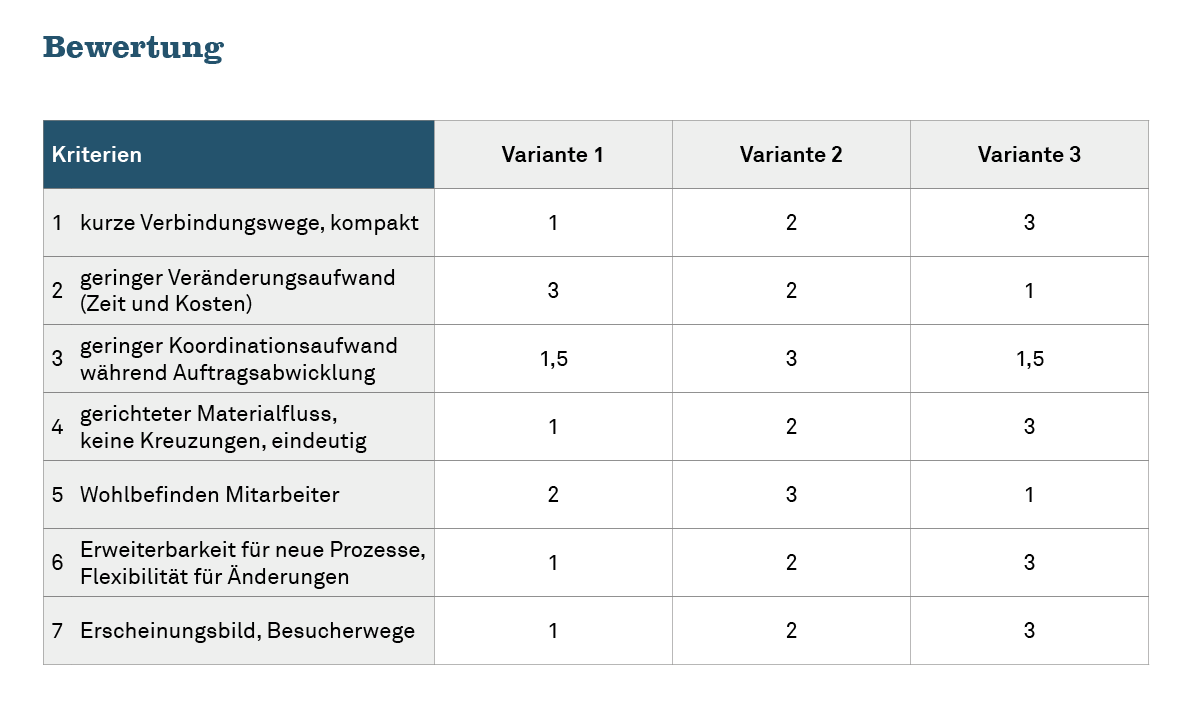

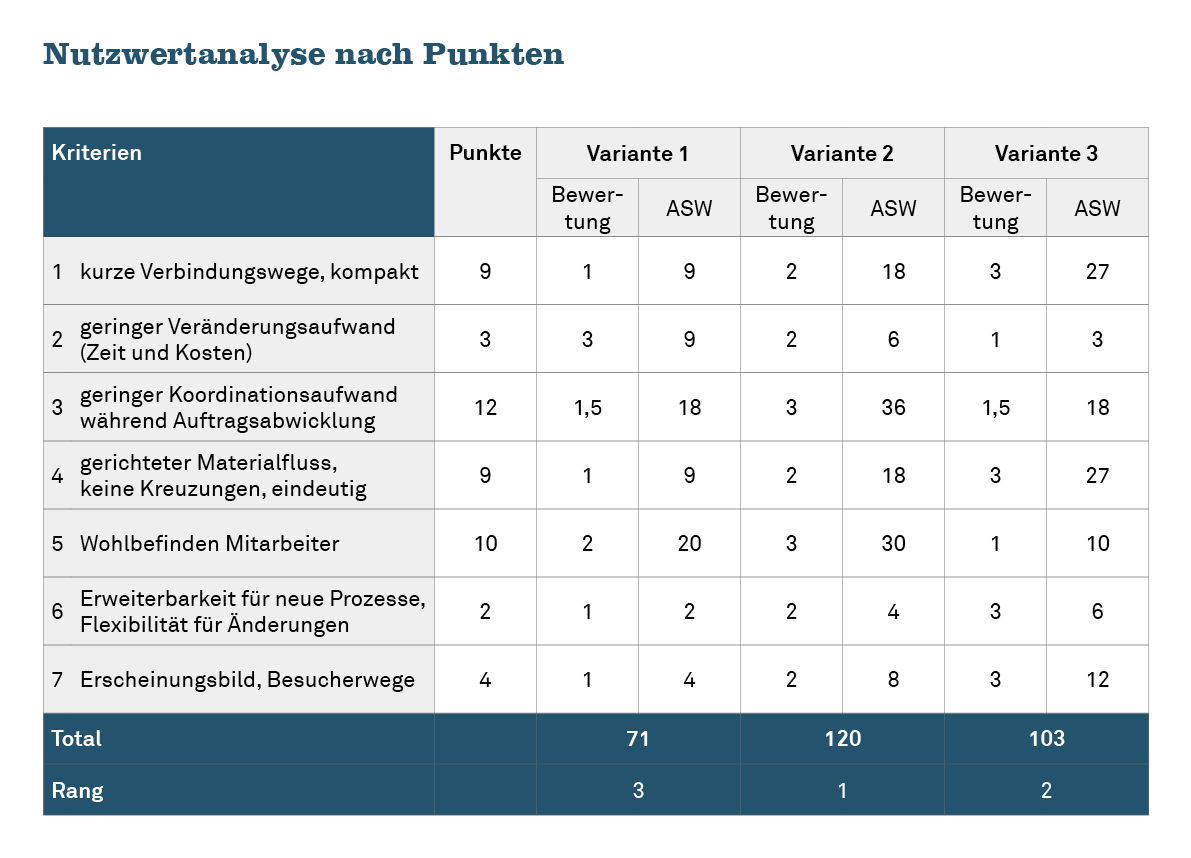

8. Varianten bewerten

Die Realfabrik-Varianten werden nun anhand der im Schritt 4 festgelegten Kriterien bewertet. Dabei wird für jedes Kriterium die beste, die zweitbeste, usw. Variante bestimmt und Punkte vergeben. Bei drei Varianten erhält die beste Variante drei Punkte, die zweitbeste zwei Punkte und die schlechteste Variante einen Punkt. Diese Punkte werden nun in der Nutzwertanalyse mit dem gewichteten Wert pro Kriterium multipliziert und addiert. Das ergibt die beste Variante. Die «Bepunktung» kann jeder für sich individuell vornehmen. Ich empfehle jedoch, dies im Team in gemeinsamer Diskussion zu tun.

Unterscheidet sich die beste von der zweitbesten Variante um weniger als 20%, dann sind weitere Kriterien festzulegen, um ein eindeutiges Resultat zu bekommen.

9. Entscheid für eine Variante

Basierend auf den Ergebnissen der Nutzwertanalyse erfolgt nun der Entscheid für eine Variante. Die Nutzwertanalyse stellt sicher, dass der Entscheid auf nachvollziehbaren Fakten basiert und nicht auf Bauchgefühlen oder persönlichen Präferenzen. Oft kommt es vor, dass noch eine letzte Variante erarbeitet wird, die die individuellen Stärken der einzelnen Varianten möglichst zu kombinieren versucht. Spätestens jetzt wird auch eine elektronische Version der besten Variante erzeugt.

Der Vollständigkeit halber sei erwähnt, dass es natürlich auch Softwareanbieter gibt, die Fabriken und die darin stattfindenden Warenströme simulieren können. Das kann hilfreich sein, um gleichwertige Varianten zu differenzieren, benötigt aber sehr genaue Kenntnisse über die zu erwartenden Aufträge, Volumen und Prozesszeiten. Diese sind oft jedoch nicht vorhanden.

10. Umsetzungsplan erarbeiten

Im letzten Schritt der «Fabrikplanung» wird die Umsetzung der gewählten Realvariante geplant. Das ist je nach Grösse der Fabrik ein eigenes Projekt für sich.

Dieses «Rezept» für ein systematisches Vorgehen funktioniert. Es bewährt sich unabhängig von der Grösse der zu planenden Fabrik.

Welche Erfahrungen haben Sie mit Fabrikplanung gemacht? Wie sind Sie dabei vorgegangen?

Weitere Informationen zum Autor

Weitere Informationen zum Autor

Kommentieren