Lean – Mehr als nur Effizienz: Ein ganzheitlicher Ansatz für nachhaltige Verbesserungen

Lean – Effizienz ist das Ergebnis, nicht das Ziel

In vielen Seminaren und Workshops, die ich abgehalten habe, ist die häufigste Antwort auf die Frage, was Lean ausmacht, „Effizienz“. Diese Sichtweise ist verständlich, weil viele Unternehmen mit Lean-Methoden die Reduzierung von Verschwendung, kürzere Produktionszeiten und niedrigere Kosten im Blick haben. Doch das reine Streben nach Effizienz führt oft zu unerwünschten Nebeneffekten, die langfristig die Qualität und Lieferleistung gefährden.

Die Frage, die wir uns stellen sollten, lautet daher nicht: „Wie können wir noch effizienter werden?“ sondern vielmehr: „Wie können wir durch exzellente Prozesse, die kurze Durchlaufzeiten, hohe Qualität und wenig Störungen gewährleisten, nachhaltige Effizienz erzielen?“

Die Balance zwischen Effizienz, Qualität und Lieferleistung

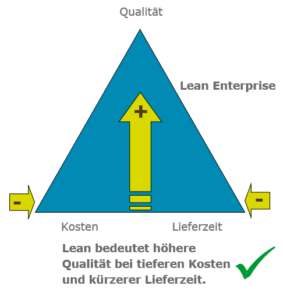

Lean ist in erster Linie darauf ausgelegt, Mehrwert zu schaffen – für die Kunden, für die Mitarbeiter und für das Unternehmen selbst. Dabei spielen Qualität und Lieferleistung eine zentrale Rolle. Zu oft wird jedoch der Fokus so stark auf Effizienz gelegt, dass andere wichtige Aspekte ins Hintertreffen geraten.

Ein typisches Beispiel: Um die Effizienz in der Produktion zu steigern, werden oftmals große Losgrößen produziert, um Rüstzeiten zu minimieren. Dies kann jedoch dazu führen, dass Qualitätsprobleme unentdeckt bleiben und erst bei der Endkontrolle auffallen, was dann mit hohem Aufwand nachgebessert werden muss. Auch die Lieferleistung kann darunter leiden, da durch die großen Losgrößen die Flexibilität des Produktionsprozesses eingeschränkt wird. Es dauert dann länger, bis auf Nachfragen oder Änderungen reagiert werden kann.

Ein weiteres Beispiel zeigt sich in der Praxis, wenn Unternehmen die Bestände auf ein Minimum reduzieren, um Kapital zu sparen und die Effizienz zu maximieren. Dies führt jedoch dazu, dass bei plötzlichen Nachfrageschwankungen nicht ausreichend Puffer vorhanden sind, was wiederum zu verspäteten Lieferungen und unzufriedenen Kunden führt.

Der Fehler, Lean auf Effizienz zu reduzieren

Das Streben nach Effizienz ist selbstverständlich ein wichtiger Bestandteil von Lean. Aber Lean auf Effizienz zu reduzieren, ist ein Fehler, der zu suboptimalen Ergebnissen führen kann. Effizienz ist das Ergebnis exzellenter Prozesse, nicht das Ziel. Es ist die Folge einer kontinuierlichen Verbesserung der Arbeitsweise, die alle Aspekte der Produktion berücksichtigt – von der Reduzierung von Verschwendung über die Verbesserung der Qualität bis hin zur Sicherstellung einer stabilen Lieferleistung.

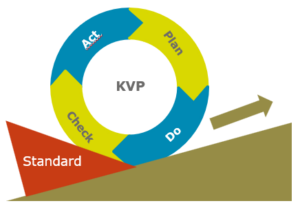

Lean als Kultur der kontinuierlichen Verbesserung

Lean sollte als ganzheitlicher Ansatz verstanden werden, der nicht nur Prozesse, sondern auch die Kultur eines Unternehmens umfasst. Es geht darum, die Mitarbeiter aktiv in den Verbesserungsprozess einzubeziehen, ihre Ideen zu fördern und eine Kultur des Respekts und der Zusammenarbeit zu schaffen.

Lean bedeutet nicht nur, die richtigen Werkzeuge anzuwenden, sondern auch, eine Denkweise zu etablieren, die auf kontinuierlichem Lernen und der Bereitschaft zur Veränderung basiert.

Lean bedeutet nicht nur, die richtigen Werkzeuge anzuwenden, sondern auch, eine Denkweise zu etablieren, die auf kontinuierlichem Lernen und der Bereitschaft zur Veränderung basiert.

Fazit: Effizienz als Nebenprodukt eines exzellenten Systems

Wenn wir Lean nur als Methode zur Effizienzsteigerung verstehen, dann riskieren wir, wichtige Aspekte wie Qualität, Flexibilität und Lieferfähigkeit zu vernachlässigen. Der wahre Wert von Lean liegt in der Fähigkeit, exzellente Prozesse zu schaffen, die nicht nur effizient sind, sondern auch die Qualität sichern und eine hohe Lieferperformance gewährleisten.

In einer Welt, in der Unternehmen immer stärker um Marktanteile und Kundenzufriedenheit kämpfen, ist es daher wichtiger denn je, Lean als ganzheitlichen Ansatz zu verstehen. Nur so können wir sicherstellen, dass Effizienz, Qualität und Lieferleistung Hand in Hand gehen und das Unternehmen langfristig erfolgreich bleibt.

Weitere Informationen zum Autor

Weitere Informationen zum Autor

Kommentieren