Bucher Hydraulics AG

Bucher Hydraulics AG

Bucher Hydraulics ist international führend in der Entwicklung und Produktion von kundenspezifischen Systemlösungen in der Mobil- und Industriehydraulik.

Burckhardt Compression ist der weltweite Marktführer für Kolbenkompressorsysteme. Als einziger Hersteller und Dienstleister bietet das Unternehmen eine ganze Bandbreite von Kolbenkompressortechnologien und -services an. Ihre kundenspezifischen oder standardisierten Kompressorsysteme werden in den Bereichen Chemie, Petrochemie, Gastransport und Gasspeicherung, Wasserstoffmobilität und -energie, Industriegas, in Raffinerien und in Märkten für die Gasförderung und -verarbeitung eingesetzt. Seit 1844 schaffen hochqualifizierte Mitarbeitende Spitzenlösungen, um in der Gasverdichtung Massstäbe zu setzen.

Bilder Burckhardt Compression

Mit Unterstützung einer anderen Beratung hat das Unternehmen bereits eine Fertigungszelle für die Herstellung von diversen Ventilteilen in einer hohen Variantenvielfalt eingerichtet. Die Zelle besteht aus zwei CNC-Drehmaschinen, einer CNC-Fräsmaschine sowie Arbeitsplätzen für die manuellen Tätigkeiten Entgraten, Waschen, Beschriften und Verpacken.

Die produzierten Produkte werden ausschliesslich für Ersatzteile verwendet. In der Zelle arbeiten im Zweischichtbetrieb pro Schicht vier Personen. Mit dieser Zelle wurde eine durchschnittliche Durchlaufzeit von neun Arbeitstagen erreicht. Damit war die Divisionsleitung bei weitem noch nicht zufrieden.

Ventilzelle vor der Verbesserung (Bilder Burckhardt Compression)

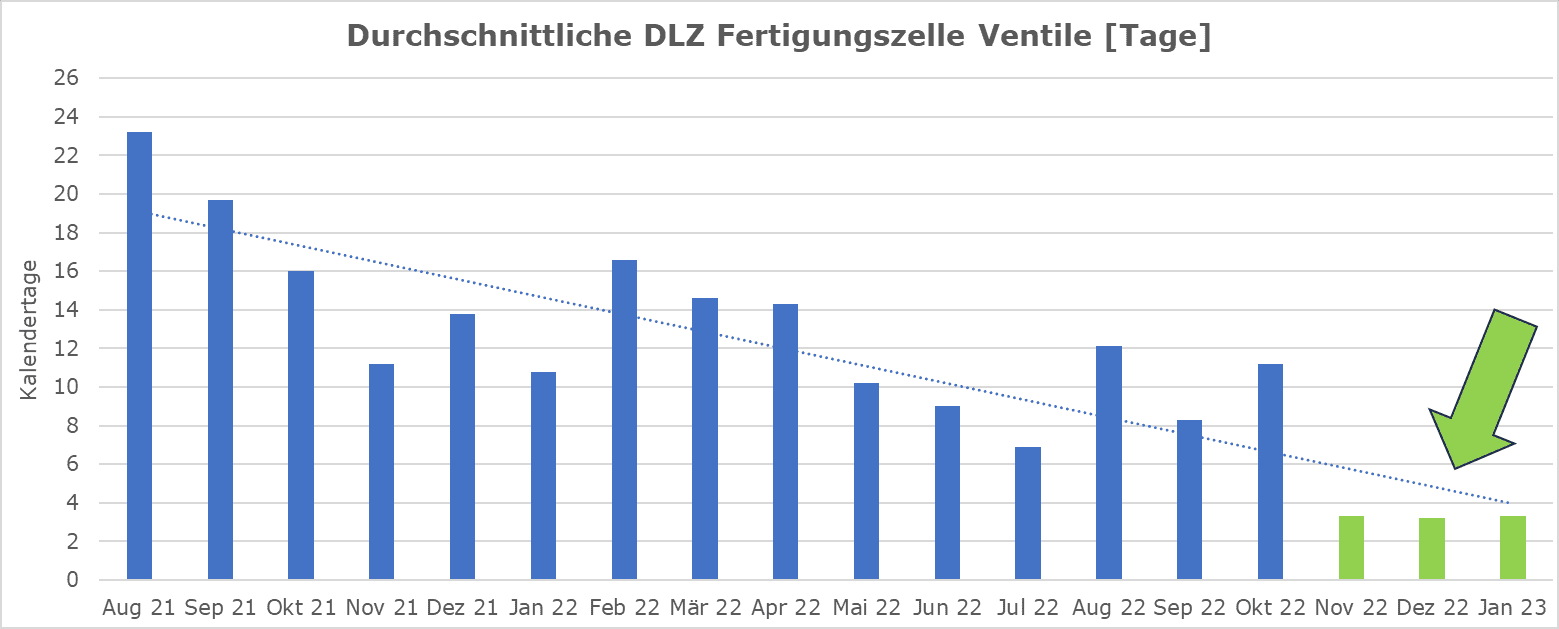

Das Ziel wurde im Kick-off anfangs August 2022 wie folgt vereinbart: Die Durchlaufzeit in der Fertigungszelle Ventile soll – ohne Einbusse der Qualität – mindestens halbiert werden, d.h. sollte vier bis fünf Tage nicht überschreiten. Dies muss bis Ende Oktober 2022 erreicht werden.

Nach einer Analyse der Ist-Situation wurden folgende Tatsachen klar:

Aufgrund der Analyse kam Robert Ulrich zum Schluss, dass die Halbierung der Durchlaufzeiten auf vier bis fünf Tage auf jeden Fall möglich ist, dass aber sogar drei Tage realistisch als Nordstern angestrebt werden sollten.

Um das gesetzte Ziel zu erreichen, wurden unter der Leitung von Robert Ulrich folgende Verbesserungen umgesetzt:

Es wird nur noch die Fräsmaschine geplant. Sie gibt als Engpass das Volumen an, das in die Zelle gelangen soll. Die Teammitglieder waren zuerst etwas skeptisch, ob das funktioniert. Der erfahrene Berater hatte aber stichhaltige Argumente, sodass sich alle überzeugen liessen.

Die Fräsmaschine zieht, was von den Drehmaschinen kommen soll. Es wird nicht mehr gedreht, als was von der Fräsmaschine gezogen wird.

Falls beim Drehen und an den Handarbeitsplätzen zusätzliche Kapazität vorhanden ist, werden weitere Arbeiten für andere Zellen übernommen.

Dank der Visualisierung der laufenden Aufträge mit unterschiedlichen Farben pro Arbeitstag ist für alle sofort ersichtlich, was heute produziert werden muss.

Die Durchlaufzeiten werden neu mit den realen SAP-Stempelzeiten gemessen und nicht mehr berechnet.

Neu kommt alles Material auf Rädern. Dank einer Palettenrollbahn ist FIFO von Anfang an gewährleistet. Die Zelle wurde aufgeräumt und klare Bereiche für die Ventilaufträge geschaffen und markiert.

Die neue Ventilzelle (Bilder Burckhardt Compression)

Die Mitarbeiter in der Zelle wurden weiter trainiert, damit für jede Tätigkeit mindestens zwei Mitarbeiter pro Schicht eingesetzt werden können.

Insbesondere wurde in der Zelle das Selbstprüferkonzept eingeführt, damit die Mitarbeiter nicht mehr zur Qualitätssicherung gehen müssen.

Neu kommt alles Material auf Rädern. Dank einer Palettenrollbahn ist FIFO von Anfang an gewährleistet. Die Zelle wurde aufgeräumt und klare Bereiche für die Ventilaufträge geschaffen und markiert.

Diese signifikante Reduktion der Durchlaufzeit schlägt direkt durch auf die Lieferzeiten der Ersatzteile zu den Kunden. Im Ersatzteilgeschäft ist das neben der Qualität der wichtigste Wettbewerbsfaktor.

Laden Sie diese Referenz als PDF herunter: Kundenreferenz BCAG

Bucher Hydraulics ist international führend in der Entwicklung und Produktion von kundenspezifischen Systemlösungen in der Mobil- und Industriehydraulik.

Hoegger AG hat mit einer getakteten Fliessmontage Durchlaufzeit reduziert und Produktivität sowie Qualität signifikant gesteigert.

Dank dem Projekt ferruLean konnte die Ferrum AG ihre Durchlaufzeit auf 30 Tage verringern und die Produktivität um 30 % steigern.